La réduction de l’empreinte carbone est fondamentale pour atteindre l’objectif ambitieux de zéro émission nette en 2050. Elle l’est encore plus pour les entreprises du secteur pétrolier et tous les acteurs du secteur de l’énergie, qui sont les protagonistes de la transition énergétique. Si, d’une part, ces entreprises s’engagent à développer des technologies permettant de produire une énergie à faible émission de carbone, elles doivent également continuer à soutenir la demande mondiale de pétrole et de gaz en produisant à des coûts durables et en réduisant leurs propres émissions et celles de leur chaîne d’approvisionnement.

L’optimisation de la disposition et, par conséquent, de la dimension des séparateurs peut permettre d’obtenir les mêmes performances de séparation de manière plus efficace, en minimisant non seulement les CAPEX et les OPEX, mais également les émissions directes et indirectes.

De la même manière, le choix du fournisseur peut influencer le décompte des émissions globales d’une entreprise.

Prenons un exemple qui permet de comprendre comment la sélection des composants internes d’un séparateur peut contribuer à atteindre ces résultats importants.

CONTACTEZ-NOUS

Pour obtenir plus de conseils

CONCEPTION DE PROCESSUS - UN EXEMPLE

Grace à une sélection efficace des composants internes, il est possible de réduire le poids et le volume du séparateur, en obtenant une réduction de la consommation d’acier qui, sur la base des cas analysés jusqu’à présent, peut varier de 20 à 60 %. L’optimisation de la disposition des séparateurs permet d’obtenir la même efficacité de séparation, de réduire les dimensions et la quantité d’acier nécessaire, avec des impacts directs sur les CAPEX et les OPEX et sur les émissions de l’ensemble de la chaîne d’approvisionnement.

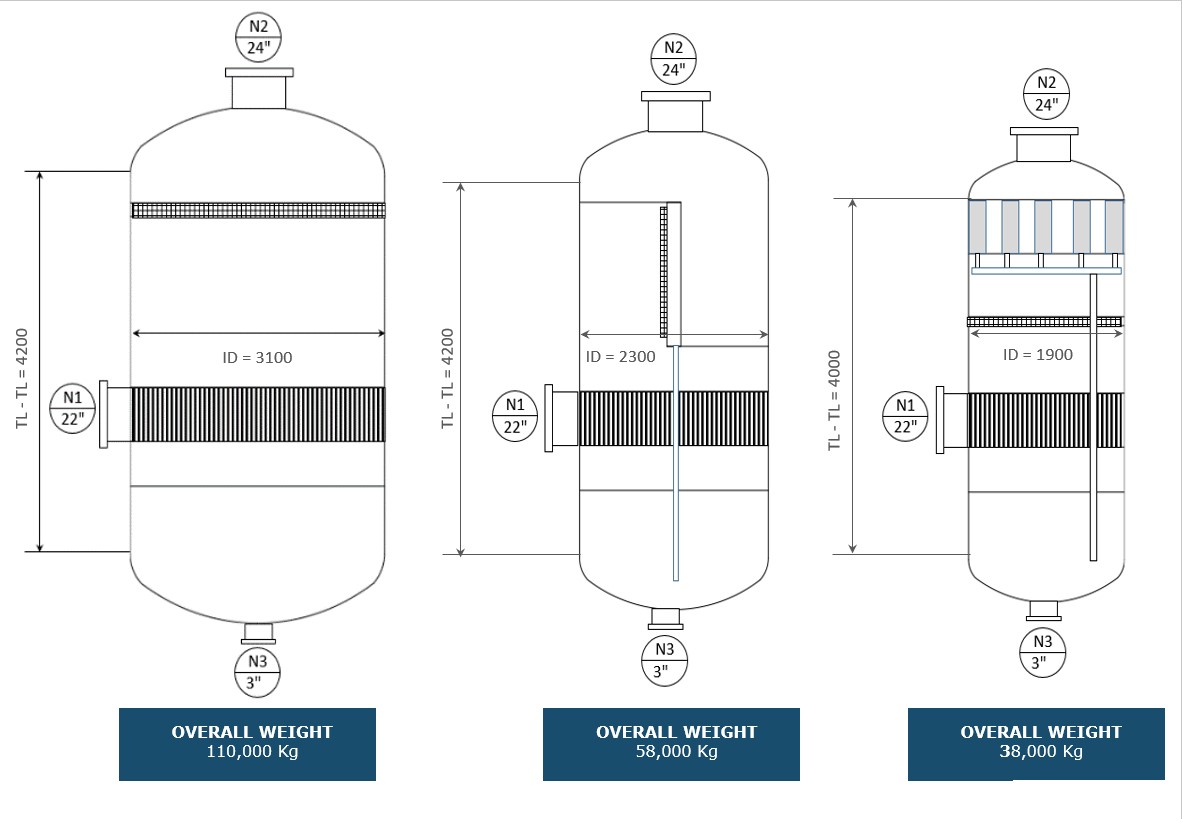

Cet exemple montre 3 configurations différentes de séparateurs qui, dans les mêmes conditions de fonctionnement, permettent d’obtenir la même efficacité de séparation. Chaque configuration prévoit une combinaison précise des composants internes qui correspond à une dimension minimale bien définie du séparateur.

- Configuration séparateur 1 : Distributeur d’entrée à lamelles et agglomérateur à mailles métalliques type VICO-Tex

- Configuration séparateur 2 : Distributeur d’entrée à lamelles et séparateur de gouttelettes avec agglomérateur à mailles métalliques type VICO-Tex

- Configuration séparateur 3 : Distributeur d’entrée à lamelles, agglomérateur à mailles métalliques type VICO-Tex et jeu de séparateurs de gouttelettes multicyclones à flux axial VICO-Spin

En passant de la première configuration à la troisième, le poids du séparateur, séparateur + composants internes, est réduit d’environ 60 %.

L'ENGAGEMENT DE COSTACURTA POUR UN MONDE PLUS DURABLE

Les systèmes de gestion de Costacurta sont certifiés par Lloyd’s Register Quality Assurance (LRQA) selon les normes ISO 14001 (système de gestion environnementale). Sur la base de la mesure de la consommation des ressources que nous effectuons chaque année afin de maintenir la certification ISO 14001 et d’atteindre nos objectifs d’amélioration continue, Costacurta se révèle être une entreprise à faible impact en termes d’émissions atmosphériques, de consommation d’énergie et de consommation de ressources naturelles.

En outre, Costacurta a lancé cette année un processus de mesure, de gestion et de réduction de ses émissions de gaz à effet de serre. L’entreprise a débuté son parcours par un audit énergétique et le calcul de son empreinte carbone dans le but de comprendre exactement où elle se situe afin de définir un plan de repositionnement stratégique dans une perspective écologique.

ATTENTION ENVERS LE CLIENT DU DÉBUT À LA FIN DU PROJET

Les chefs de projet Costacurta sont certifiés PMP®, et suivent le client durant toutes les différentes phases du projet : de l’étude de faisabilité, à la conception et à la réalisation, jusqu’à la supervision lors de l’installation des composants sur le système, ainsi que la résolution des problèmes de séparation et le remplacement au fil des ans.

L’ensemble des projets est géré sous le signe de la transparence et du partage des informations techniques avec les clients. Lors de la phase d’étude de faisabilité et de conception, les solutions proposées sont accompagnées d’une documentation technique réalisée grâce à des programmes de calcul et de simulation propriétaires (CFD et FEA) qui vérifient leur efficacité. Avant la construction des composants internes du séparateur, le client reçoit des plans de construction extrêmement détaillés et, au moment de l’installation, il reçoit également les instructions de montage. Si nécessaire, Costacurta peut également proposer la supervision de ses techniciens ou ingénieurs de processus durant les phases d’installation et de démarrage.

LIRE LA SUITE