Costacurta vante plus de 70 ans d’expérience dans la production d’internes de réacteur. Depuis de très nombreuses années, nous collaborons avec plusieurs fournisseurs de technologies au niveau international pour la construction et la fourniture d’internes de réacteurs, offrant notre support également dans les cas où ils ont besoin de revoir la conception et les caractéristiques des internes pour améliorer les prestations d’un processus existant ou en développer de nouveaux.

La qualité des internes de réacteur, la grande connaissance des éléments qui les caractérisent et du processus de production pour leur réalisation peuvent être déterminants lorsqu’il faut :

- améliorer les performances de processus et/ou l’efficacité énergétique

- résoudre des problèmes spécifiques liés au processus

- résoudre des problèmes spécifiques de nature mécanique

- réduire les coûts totaux de l’installation.

Avez-vous une demande spécifique?

Contactez-nous maintenantNous accompagnons nos clients du début à la fin des projets et nous sommes structurés de façon à pouvoir les supporter même en cas de projets complexes et de processus critiques. Notre expérience en matière de conception mécanique et de production des internes de réacteur nous permet en effet de supporter les clients tout au long du processus de développement du produit, depuis la conception et le prototypage, jusqu’à l’optimisation du processus de production.

SÉLECTION DE L’ÉLÉMENT FILTRANT

Les éléments filtrants qui font partie des internes de réacteur ont une fonction double et cruciale :

- Contenir et supporter le catalyseur — ils doivent réduire au minimum le risque d’endommagement du catalyseur, en empêcher les fuites et les obstructions, résister à la charge et à la pression différentielle.

- Distribution des fluides — ils doivent garantir une distribution adéquate des fluides, telle que prévue durant la phase de conception du processus.

Costacurta peut aider les fournisseurs de technologies à sélectionner la meilleure solution, en fonction des conditions spécifiques de processus et des contraintes mécaniques.

Grâce à la vaste gamme d’éléments filtrants produits en interne, nous sommes en mesure d’identifier la solution la plus adaptée parmi les diverses alternatives de notre production, sans privilégier un élément filtrant en particulier, avec pour unique objectif celui d’identifier la combinaison idéale d’éléments filtrants sur la base des critères de sélection ci-dessous :

- dimensions des ouvertures

- géométries des ouvertures

- surface libre

- résistance mécanique

- lissé de surface.

ÉTUDES DE FAISABILITÉ

Une fois que les éléments filtrants ont été sélectionnés nos ingénieurs se chargent de vérifier que la solution proposée soit faisable, aussi bien d’un point de vue mécanique que de la construction. Dans certains cas, si des marges d’amélioration sont possibles, nos ingénieurs sont aussi en mesure de proposer des solutions alternatives afin d’optimiser les coûts de production à parité de prestations.

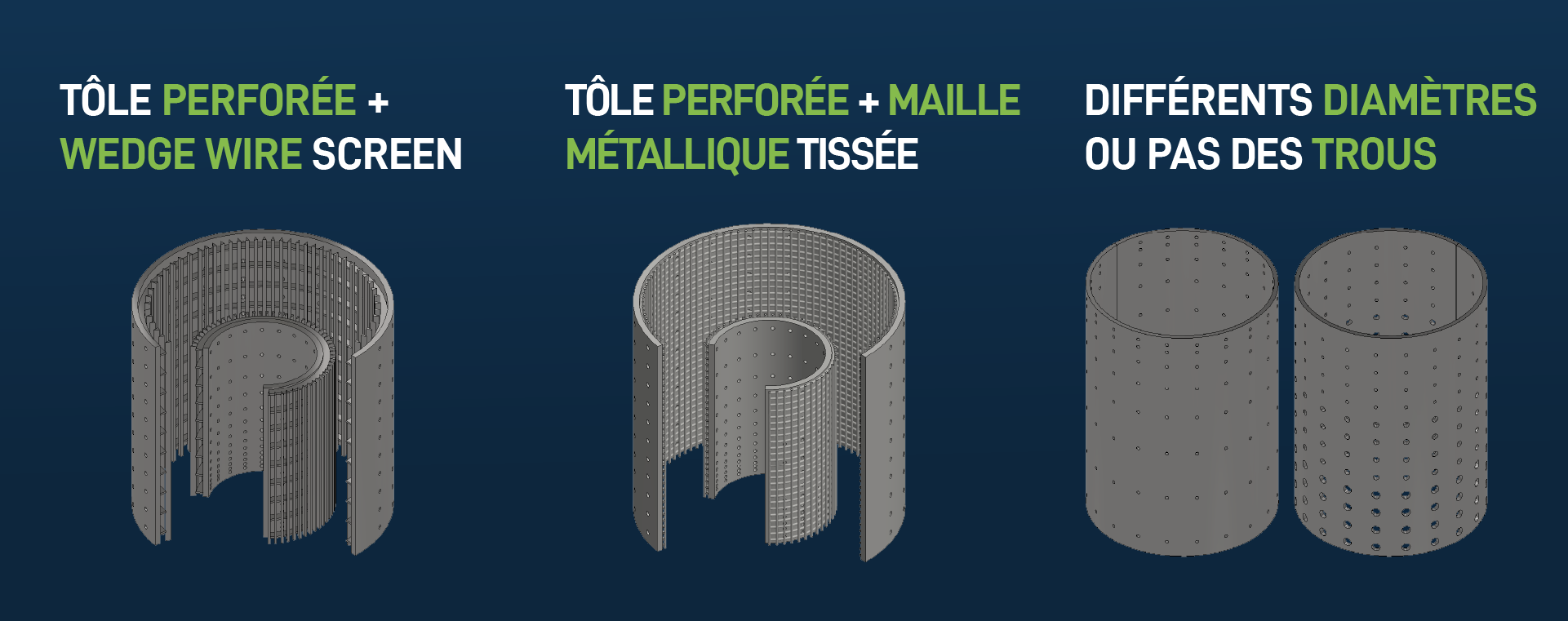

Dans les cas où il s’avère nécessaire d’optimiser la distribution des fluides, en particulier dans des réacteurs à flux radial atteignant des hauteurs très importantes, nous pouvons supporter les fournisseurs de technologies en proposant une combinaison d’éléments filtrants, en particulier :

une toile métallique ou wedge wire screen

dont le choix est directement déterminé par l’exigence de contenir

le catalyseur et de garantir la distribution du fluide

une tôle perforée

pour fournir davantage de résistance mécanique et permettre en même temps une gestion contrôlée des pertes de charge (ou des variations de pression le long de la hauteur du réacteur).

Pour garantir une uniformité accrue dans la distribution du fluide tout le long du réacteur, il est possible de réaliser des tôles perforées avec des diamètres de trous ou des pas de trous qui changent le long de la hauteur du réacteur, variant ainsi l’aire libre selon la variation de la hauteur.

VALIDATION DU DESIGN À TRAVERS LA RÉALISATION DE PROTOTYPES ET L’EXÉCUTION D’ESSAIS

Sur demande du client, nous sommes en mesure de réaliser des prototypes du composant complet pour vérifier les performances de processus et/ou tester la résistance mécanique.

- Prototypage — grâce à notre expérience et à notre flexibilité de production, nous pouvons facilement réaliser des prototypes des internes de réacteurs selon les conceptions requises, ou en proposant certaines variations de construction de ceux-ci avec d’autres éléments filtrants. Le prototypage permet aux fournisseurs de technologies de comparer plusieurs solutions et de valider les prestations de processus avant de confirmer la réalisation du produit à l’échelle industrielle.

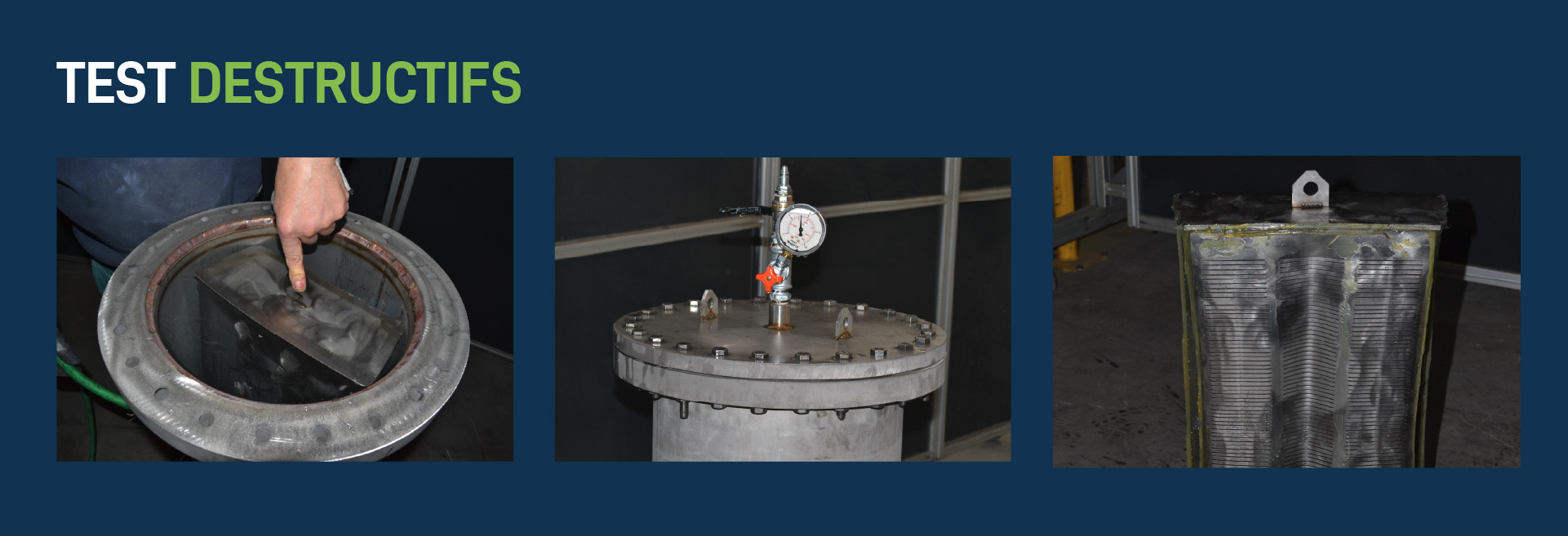

- Test destructifs — sur demande, nous pouvons réaliser des tests d’écrasement spécifiques pour simuler certaines conditions de fonctionnement et tester la résistance mécanique des internes de réacteur.

Exemples d’un test d’écrasement pour vérifier, de manière expérimentale, la pression à laquelle cèderait un composant interne en tôles fendues par laser.

DÉCOUVREZ LES AUTRES ÉLÉMENTS DISTINCTIFS DES INTÉRIEURS DES RÉACTEURS